辽宁清原抽水蓄能电站智慧工地项目

辽宁清原抽水蓄能电站

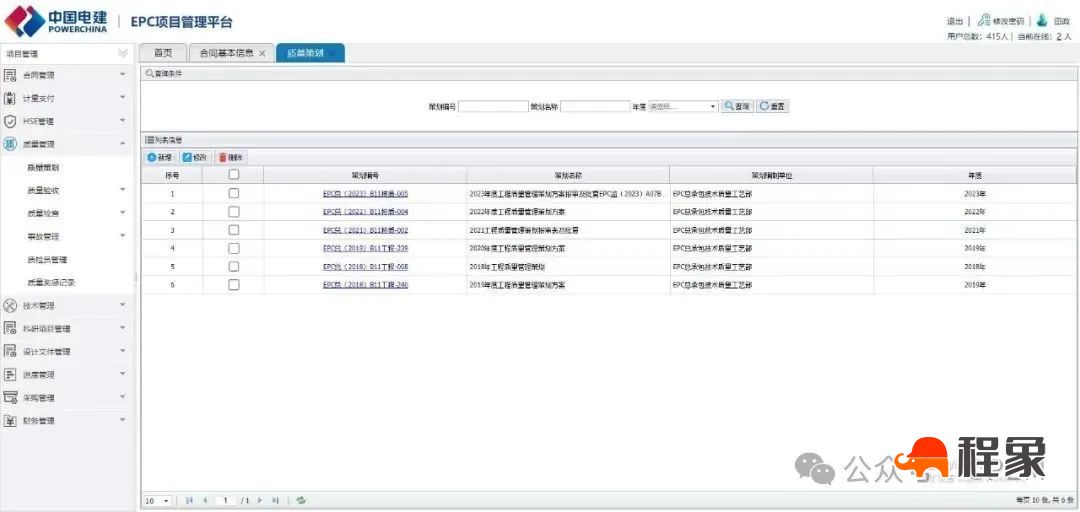

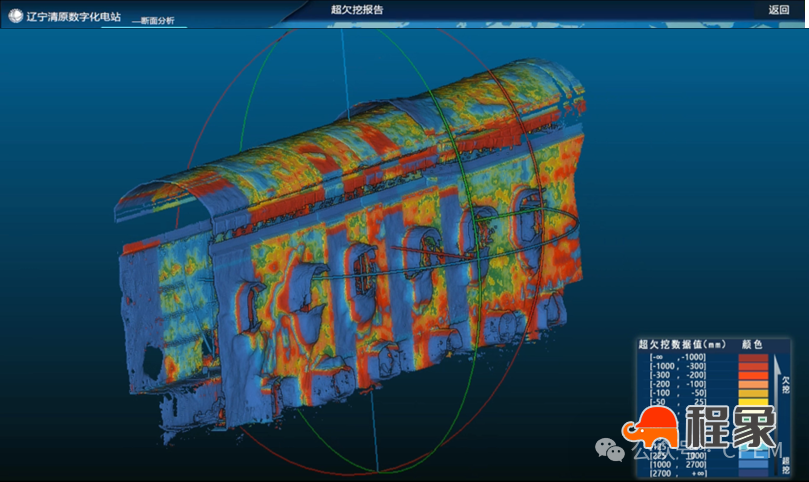

辽宁清原抽水蓄能电站充分利用物联网、云计算、大数据、移动互联网、BIM、虚拟仿真等信息技术,以电站三维模型为载体,建立了数字化电站系统平台,与大坝填筑碾压监控系统、质量验评系统、智能化焊接数据监测系统、钢丝绳断丝自动监测系统、安装间虚拟仿真布置等共同构成了完整的电站智慧工地建设系统。 数字化管控平台 依托“辽宁清原EPC项目管理平台”的建设应用,践行了设计、采购、施工“一体化运行,分级管理”的项目管理模式,促进了参建各方融合,实现信息共享,有利于工程建设全寿命周期管理。该系统依托清原项目开发优化,为后续EPC项目信息化管理提供了经验。 数字赋能电站建设 以电站三维模型为载体,利用BIM技术,构建数字孪生电站,智慧采集、分析施工过程数据,实现对电站建设过程的智能化监控。实现了对隐蔽工程施工质量的可视化管理,应用三维激光扫描仪对洞室开挖、支护、衬砌分阶段扫描,分析洞室超欠挖成效并统计衬砌混凝土用量;应用全景相机采集单元工程现场验收影像,完善质量验评资料并实现全景漫游效果。基建期结束后,平台汇集形成一套数字化资产移交使用。 电站全景监控 在厂房安装间布置违章行为智能预警系统,动态识别作业人员行为,通过智能系统算法,对不戴安全帽、吸烟、人员摔倒等不安全行为进行预警提示,有效增强了现场安全监管能力和管理水平。 建设视频监控与应急广播通讯系统,170个高清摄像头对各工作面实现全覆盖,通过远程值班巡检,安全风险和事故隐患得到有效控制和消除,安全生产形势良好。 压力钢管智能化制作 清原抽蓄电站整个工程需要压力钢管约2.8万吨,压力钢管制作过程中自主研发应用了高强钢智能化焊接数据监测系统,实时采集、记录焊接参数,并进行多维度分析,精准控制焊接电流、焊接电压、焊接速度等参数,有效控制焊接线能量,辅助技术人员决策,实现智能化制造、数字化生产,焊缝一次合格率98%以上。首次在水电行业成功使用双丝埋弧自动焊技术,效率提高70%以上;首次尝试使用1000MPa级别国产水电高强钢板,填补了国内行业空白。 管路智能化预制 清原抽水蓄能电站建设了占地面积约1500平方米的管路智能化预制工厂,设置有CTA数控切断坡口加工中心、多功能管路智能组对机器人、管道自动焊接机械手臂、全位置焊接工位。加工过程采用数字化处理,实现数控全自动,由人机页面完成所有加工程序的预设、存储及调用。一台机器即可实现自动送吊、自动定尺、自动同步,切割点到坡口,减少人员配置、物料转运,提高了加工效率,达到了国际先进水平。 大坝智能碾压 在上下水库大坝填筑施工过程中运用了先进的智能碾压GPS监控系统,精细化管控大坝填筑施工,研发“无人驾驶智能操控”型振动碾并成功应用,赋予大坝智能信号。将无人碾压技术应用于大坝施工中,用传感系统代替眼睛,实现路径规划、智能避障;用控制系统代替手脚,实现自动驾驶、智能变道;用执行系统代替大脑,实现任务规划、车辆控制,将人工误差降为“0”。 大坝智能化设计 面板堆石坝智能化设计系统按照数据集成和数据驱动为设计思路,将所用的数据都存储于图纸图形数据库内,实现了设计数据的复用,同时系统基于一套设计数据进行面板堆石坝的快速建模与算量、方案优化等,实现了面板堆石坝的智能化设计方法。 来源:中国电建